1. Actualización de materiales: características innovadoras de Tyvek® 1421B

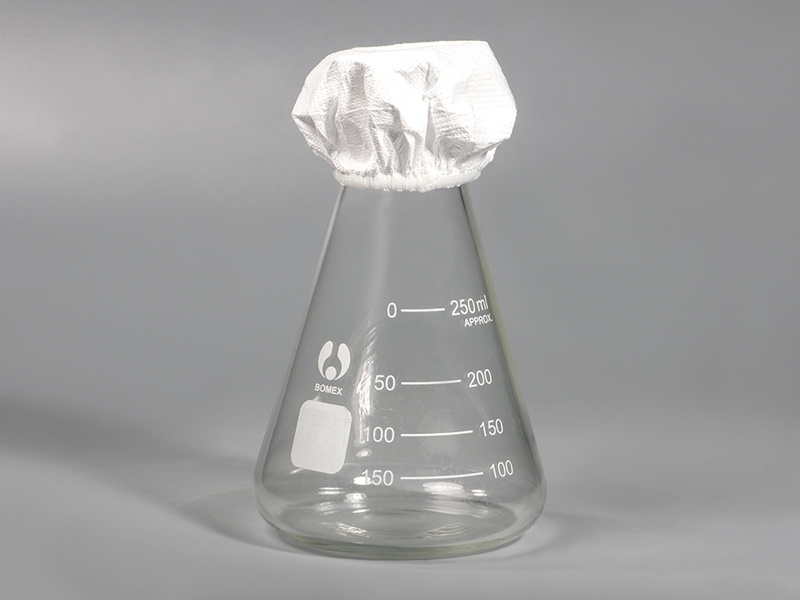

La competitividad central de fundas respiratorias (con Tyvek) proviene del material Tyvek® 1421B que utiliza, que está diseñado para cumplir con los estrictos requisitos de limpieza de la industria farmacéutica.

Características de la estructura del material.

La estructura Tyvek® pura sin revestimiento ni tratamiento evita el riesgo de desprendimiento causado por los materiales de revestimiento tradicionales.

El exclusivo proceso de hilado instantáneo forma una red de fibra ultrafina con un diámetro de fibra de solo 0,5 a 10 micrones.

Estructura porosa tridimensional con una porosidad superior al 75%

Superficie lisa sin polvo, pasó la prueba de limpieza ISO 14644-1 Clase 5

Parámetros de rendimiento físico

Transpirabilidad: ≥35cfm/ft² (estándar ASTM D737)

Resistencia a la tracción: longitudinal ≥65N/5cm, transversal ≥45N/5cm

Resistencia al desgarro: ≥1,5 N (método Elmendorf)

Eficiencia de barrera microbiana: tasa de barrera ≥99,9 % para partículas de 0,5 μm

Permeabilidad al vapor: ≥85g/m²/24h

Esta combinación única de materiales hace que Tyvek® mantenga un excelente rendimiento protector, pero 1421B tiene una excelente permeabilidad al aire y flexibilidad, resolviendo perfectamente la contradicción técnica de los materiales protectores tradicionales: "buen sellado pero no permeabilidad al aire, buena permeabilidad al aire pero mala protección".

2. Solución de protección limpia

La máscara de protección respiratoria AMD crea un sistema de protección integral en la sala limpia farmacéutica y su diseño funcional apunta directamente a los tres principales riesgos de contaminación del entorno de la sala limpia: contaminación por partículas, contaminación microbiana y contaminación operativa.

Control de contaminación de partículas

El material en sí ha pasado la prueba estándar IEST-RP-CC003.4 y la liberación de partículas es <5/pie³ (≥0,5μm).

El borde adopta tecnología de corte por láser para evitar el desprendimiento de fibras causado por el corte tradicional.

La resistividad de la superficie es de 10^8-10^11Ω, lo que previene eficazmente la adsorción electrostática de partículas.

Sistema de barrera microbiana

La eficacia de barrera de Staphylococcus aureus y otros microorganismos es del 99,99%.

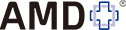

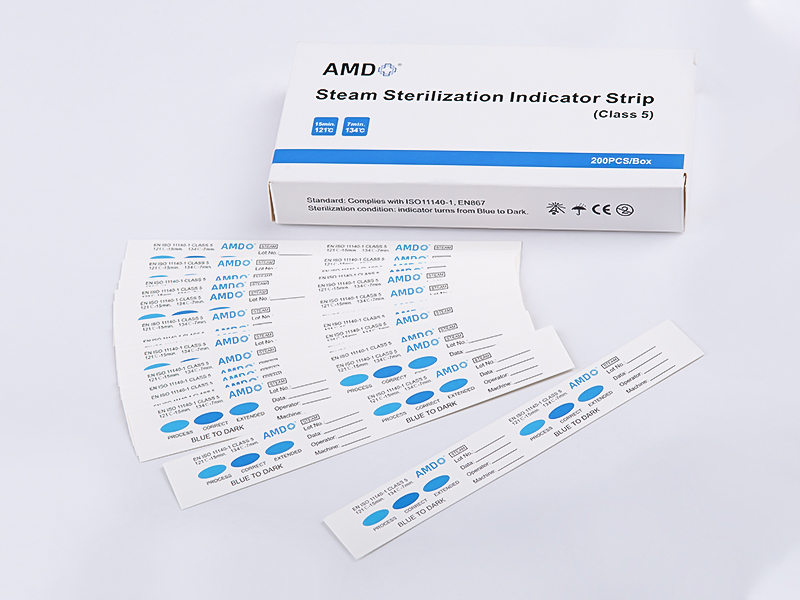

Verificada mediante óxido de etileno (EO) y esterilización con vapor, la integridad de la barrera se mantiene después de la esterilización.

Cumple con los requisitos de embalaje de dispositivos médicos de esterilización terminal ISO 11607-1.

Diseño de protección de operación.

La resistencia a la perforación alcanza los 35 N (presión de contacto simulada del guante)

Coeficiente de caída>60%, que se adapta perfectamente a los contornos de varios dispositivos

Efecto de memoria plegable <5%, sin deformación después de un uso repetido

El rendimiento transpirable de la cubierta protectora reduce la cantidad de condensación durante la esterilización con vapor en aproximadamente un 40%, lo que reduce en gran medida el riesgo de contaminación secundaria causada por la humedad. Las pruebas reales muestran que en condiciones de esterilización con vapor a 121°C, la permeabilidad al aire del material solo disminuye en un 15%, lo que es mucho mejor que la tasa de atenuación del 30-50% de productos similares.

3. Diseño sostenible y valor medioambiental

Las características medioambientales de las mascarillas de protección respiratoria AMD aportan un valor ecológico adicional y su diseño sostenible se refleja en tres dimensiones:

- Sistema de circulación de materiales

Los materiales del producto son 100% reciclados y reutilizados.

El poder calorífico de la incineración alcanza las 8.500 kcal/kg y no se producen dioxinas.

La prueba de biodegradación (ISO 14855) muestra una tasa de degradación de >90 % en 180 días.

- Optimización del proceso de producción.

El consumo de agua en el proceso de fabricación se reduce en un 60% (comparado con los materiales laminados tradicionales)

El consumo de energía se reduce en un 45% y la huella de carbono por metro cuadrado es de sólo 0,8 kg de CO₂e

Proceso de producción sin disolventes, cero emisiones de COV

- Gestión del ciclo de vida

La vida útil en condiciones normales de uso es de hasta 2 años (entorno de sala limpia)

Apoyar los servicios de reciclaje para formar un flujo de materiales de circuito cerrado

‘S-Gravenweg 542, 3065Sg RotterdamPaíses Bajos

‘S-Gravenweg 542, 3065Sg RotterdamPaíses Bajos

+31 (0) 10 254 28 08

+31 (0) 10 254 28 08